Stahl ist nicht gleich Stahl: Informatiker und Materialforscher optimieren Werkstoff-Klassifizierung

In Autos, Windrädern und Brücken wird viel Stahl verbaut, etwa 5.000 Stahlsorten sind auf dem Markt. Doch wie können Hersteller bei einem spezifischen Stahl garantieren, dass er immer dieselbe hohe Qualität aufweist? Bisher werden dafür Materialproben unter dem Mikroskop analysiert und von erfahrenen Mitarbeitern mit Beispielbildern abgeglichen. Diese Werkstoff-Klassifizierung ist jedoch fehleranfällig. Mit Hilfe von maschinellen Lernverfahren haben Saarbrücker Informatiker und Materialforscher daher eine Methode entwickelt, die viel genauer und objektiver ist als herkömmliche Qualitätskontrollen. Ihre Ergebnisse wurden in den Scientific Reports des US-Fachmagazins Nature veröffentlicht.

Wenn Wissenschaftler aus zwei unterschiedlichen Disziplinen gemeinsam forschen, müssen sie zuerst die gleiche Sprache sprechen. „Bei uns hat es einige Zeit gedauert, bis die Informatiker verstanden haben, warum für uns Materialforscher die inneren Strukturen eines Materials und deren bildliche Darstellung eine so große Rolle spielen“, sagt Dominik Britz, Doktorand am Lehrstuhl für Funktionswerkstoffe der Universität des Saarlandes. Diese inneren Strukturen sind nämlich eng verknüpft mit den Eigenschaften eines Materials. „Da moderne Stähle in immer mehr Varianten angeboten werden und ein zunehmend komplexes Innenleben aufweisen, werden auch die Fehlertoleranzen immer enger gesteckt. Die Ingenieure, die neue Materialien entwickeln und hohe Anforderungen an ihre Qualität erfüllen müssen, stellt das vor große Herausforderungen“, ergänzt Britz.

Sein Forscherkollege Seyed Majid Azimi vom Saarbrücker Max-Planck-Institut für Informatik musste ihm hingegen vermitteln, warum seine Methoden des maschinellen Lernens, auch „Deep Learning“ genannt, wesentlich präzisere Ergebnisse lieferten als alle von Expertenhand durchgeführten Bildanalysen. Dafür fütterte der Informatiker seinen Hochleistungsrechner mit Bilddaten, die von Experten zunächst „von Hand“ klassifiziert worden waren. Mit ihnen wurden die Computermodelle trainiert und später nochmals mit von Menschen einsortierten Bilddaten abgeglichen. Doch wie war es möglich, dass der Rechner ohne „Kenntnis“ der Materialien so gute Ergebnisse lieferte?

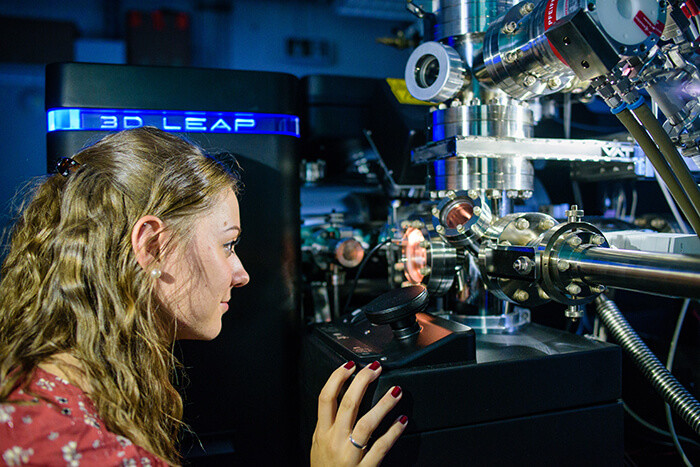

Dafür hilft es zu verstehen, wie die Stahlproduktion abläuft, denn sie bildete für diese Studie beispielhaft die Datenbasis. „Die Herstellung von Spezialstählen ist äußerst anspruchsvoll und von vielen Faktoren abhängig, angefangen bei der chemischen Zusammensetzung über das verwendete Walzverfahren bis hin zu den verschiedenen Wärmebehandlungen. Jeder Produktionsschritt hat Auswirkungen auf die inneren Strukturen des Stahls“, erläutert Dominik Britz. Die Materialwissenschaftler nennen diese Mikrostrukturen auch Gefüge. Darin grenzen sogenannte Körner oder Kristallite einzelne Bereiche ab, die eine bestimmte Kristallstruktur aufweisen, sich aber in ihrer Ausrichtung von den benachbarten Körnern unterscheiden. Dabei kann nicht nur die Ausrichtung der Körner, sondern auch deren individuelle Form und ihre räumliche Verknüpfung von hoher geometrischer Komplexität sein. „Dieses hoch komplexe Gefüge wird bei der Materialentwicklung und in der Qualitätskontrolle durch Mikroskopie-Aufnahmen sichtbar gemacht. Es wird dafür speziell präpariert und unter Licht- und Elektronenmikroskopen begutachtet“, erklärt Britz.

Um einen Werkstoff zu klassifizieren, werden die Mikroskopie-Aufnahmen mit Beispielbildern verglichen, die eine typische geometrische Gefügestruktur aufweisen. Erfahrene Ingenieure in der Qualitätssicherung von Unternehmen entwickeln dafür über die Jahre einen genauen Blick, um einzuschätzen, welche Stahlstruktur vorliegt. „Doch auch ein geübter Experte kann sich täuschen, da die Bildabweichungen manchmal mit bloßem Auge kaum zu erkennen zu sind. Wir Menschen sind recht gut darin, kleine relative Unterschiede zu sehen, aber wir können nur schlecht absolute geometrische Standards wiedererkennen“, erläutert Uni-Professor Frank Mücklich, der die Studie betreut hat. Daran waren auch Mitarbeiter des von ihm geleiteten Steinbeis-Forschungszentrums für Werkstofftechnik (MECS) beteiligt.

Die Materialforscher suchten nach einem „täuschungssicheren“ objektiven Verfahren, das unabhängig von den fachlichen Vorkenntnissen des Anwenders eingesetzt werden kann. „Durch maschinelle Lernmethoden können Computer sehr schnell komplexe Muster erkennen und die Geometrie der Mikrostrukturen in Mikroskopie-Aufnahmen einander zuordnen. Sie können aber auch die Merkmale von vorher klassifizierten Mikrostrukturen lernen und diese mit den erkannten Mustern abgleichen“, erklärt Mücklich. Auf diese Weise konnten die Saarbrücker Forscher die Mikrostrukturen von kohlenstoffarmem Stahl genau bestimmen, was bisher in dieser Detailschärfe nicht möglich war. „Unser System erreicht eine Klassifikationsgenauigkeit von rund 93 Prozent. Mit den herkömmlichen subjektiven Methoden konnten kaum mehr als 50 Prozent der Materialproben korrekt klassifiziert werden “, sagt der Materialforscher.

Dass die Saarbrücker Wissenschaftler ihre Ergebnisse in den renommierten Scientific Reports des Fachmagazins Nature veröffentlichen konnten, ist für Professor Frank Mücklich eine Anerkennung dafür, dass hier erstmals die zwei unterschiedlichen Forschungsgebiete auf so gewinnbringende Weise miteinander verknüpft wurden. „Für uns ist das erst der Beginn einer intensiven Zusammenarbeit mit der hochkarätigen Informatikforschung auf dem Saarbrücker Uni-Campus. Die neuen Deep-Learning-Verfahren werden uns helfen, nicht nur die Qualität von Stahl und anderen Werkstoffen objektiver und genauer zu bewerten. Wir gehen davon aus, dass sich unsere Ergebnisse auch auf viele andere Produktionsprozesse und Materialien übertragen lassen“, erklärt Mücklich.

Die wissenschaftliche Studie „Advanced Steel Microstructural Classification by Deep Learning Methods” ist in den Scientific Reports des Fachmagazins Nature veröffentlicht worden. Daran beteiligt waren der Informatik-Doktorand Seyed Majid Azimi und sein Forschungsgruppenleiter Mario Fritz vom Max-Planck-Institut für Informatik sowie die Materialwissenschaftler Dominik Britz, Michael Engstler und Professor Frank Mücklich von der Universität des Saarlandes:

www.nature.com/articles/s41598-018-20037-5

Weitere Informationen:

Lehrstuhl für Funktionswerkstoffe: www.uni-saarland.de/fuwe

Steinbeis-Forschungszentrum für Werkstofftechnik: www.mec-s.de

Forschungsgruppe von Mario Fritz (Max-Planck-Institut für Informatik):

https://scalable.mpi-inf.mpg.de

Fragen beantwortet:

Prof. Dr. Frank Mücklich

Lehrstuhl für Funktionswerkstoffe der Universität des Saarlandes

Steinbeis-Forschungszentrum Material Engineering Center Saarland (MECS)

Tel. 0681/302-70500

Mail: muecke@matsci.uni-sb.de

Die Öffentlichkeitsarbeit am Saarland Informatics Campus wird unterstützt durch das Kompetenzzentrum Informatik Saarland, gefördert aus Mitteln des Europäischen Fonds für regionale Entwicklung (EFRE) und Mitteln der Staatskanzlei Saarland.